LED-Anzeigenbausatz Rainer@Radow.org – www.steamboating.de Berlin, den 27.01.2005 - update Hannover, den 29.08.2011

Last update 29.08.2013

Diese Beschreibung gilt für den alten 20 poligen Chip, der nur das 2x 24 bit Protokoll verstanden hat. Wer auch die neuen Formate 1x 24 bit oder das Format 6x 4 bit auslesen möchte, benötigt den neuen Chip mit 24 Beinchen. Der Aufbau für solch eine Platine ist aber ähnlich - fragt mich, wenn Ihr Hilfe benötigt!Update 25.07.2006

Dies Dokument als PDF zum sauberen DruckenBearbeiten der Platine

Die Schaltung ist auf zwei Platinen verteilt. Die Prozessorplatine und die Anzeigenplatine. In der Regel wird die Anzeigenplatine im rechten Winkel an die Prozessorplatine gelötet. Über die 2 Bohrungen in der Anzeigenplatine kann die Gesamteinheit dann hinter die Gehäusefront geschraubt werden. Wer möchte, kann bei Conrad einen entsprechenden Rahmen mit roter Frontscheibe kaufen. Der Bohrungsabstand ist hierauf eingerichtet. Wer möchte, kann die Platinen natürlich auch getrennt voneinander verbauen und durch Kabel miteinander verbinden.

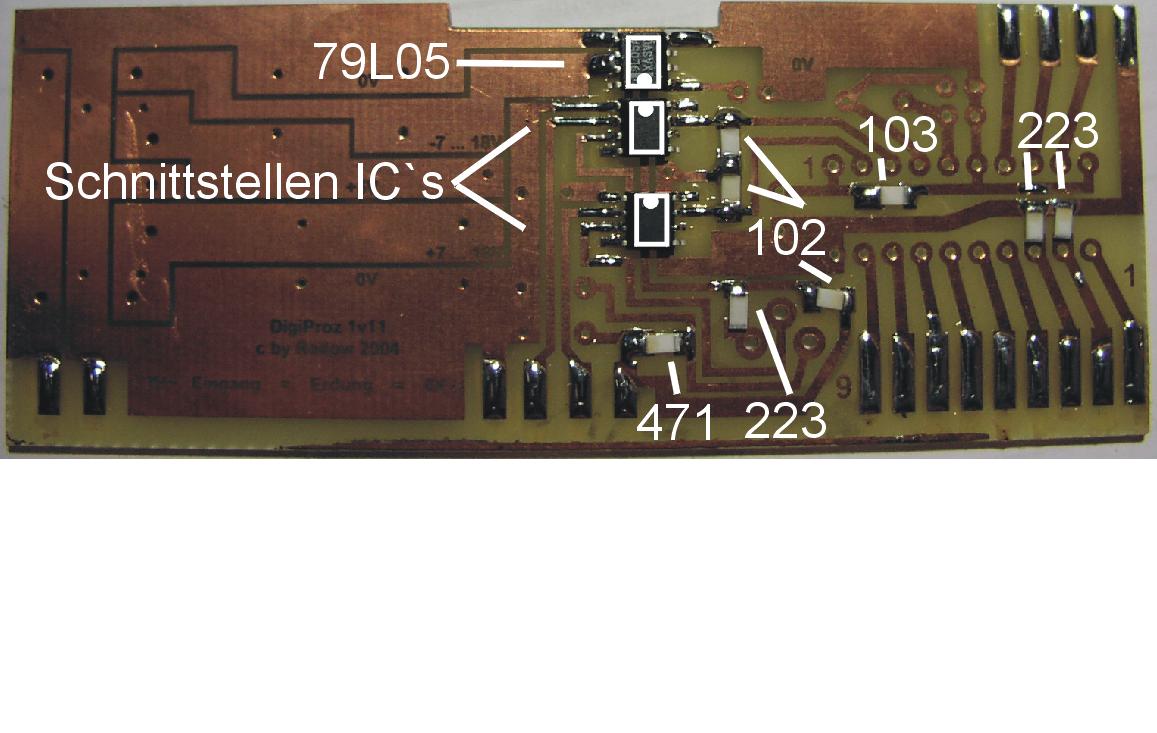

Zunächst muß die Platine für das Löten vorbereitet werden. Dazu bitte die

Platine in der Layoutteilung durchsägen

Ränder bis an die rechteckige Layoutfläche heran mit der Feile bearbeiten

Hier besonders die Prozessorplatine an der Verbindungsseite zur Anzeigenplatine hin gerade feilen. Alles andere ist mehr Kosmetik

Das unbedruckte Rechteck auf der Prozessorplatine, das zur Anzeigeplatine hin zeigt, ist unbedingt ganz frei zu feilen (siehe Bild).

Nach dem Bearbeiten der Ränder die Trennstellen rund um die Platine auf mögliche Brücken hin überprüfen (Späne beim Feilen, beim Ätzen stehen gebliebene Kupferreste etc...).

Vor dem Bohren sollte unbedingt erst der Schutzlack von der Platine entfernt werden. Er dient als Maske beim Ätzen und schützt anschließend die Kupferoberfläche bei längerer Lagerung vor Korrosion oder fettigen Fingern. Dazu einfach ein Lösemittel wie Nitroverdünnung oder Nagellackentferner auf die Platine gießen und mit einem Stück Toilettenpapier den Lack herunterwischen. Achtung, auch auf der Rückseite (= Vorderseite??) befindet sich dieser Lack, der hier aus ästhetischen Gründen entfernt werden sollte.

Nun kann es an das Bohren gehen. Grundsätzlich sollte der Bohrer so klein wie möglich gewählt werden. Dann bleibt möglichst viel Kupferbahn für die Verbindung stehen. Es kommen Bohrer zwischen 0,7 bis 1,2 mm in Frage. Die kleinsten Löcher für den IC-Sockel, die mittleren für die größeren Kondensatoren und die großen für den Stabi, die Dioden und das Trimmpoti.

Wer unsicher ist, mißt die Beinchen der Bauteile einfach mit der Schieblehre aus und verwendet den passenden Bohrer.

Am besten legt man die Platine auf eine Holzplatte und bohrt mit möglichst hoher Drehzahl lustig drauf los. Wenn man die Platine durch zwei Unterlagen an der Bohrstelle hohl legt, merkt man noch schneller, wann man durch die Platine durch ist – aber Vorsicht, die kleinen Bohrer brechen durch ein Verkanten sehr schnell.

Bestücken der Prozessorplatine

Jetzt kann es an das Löten gehen. Hierzu sollte man möglichst eine geregelte Lötstation mit feiner Spitze verwenden. Ein feiner 30 Watt Lötkolben tut es aber auch. Man sollte unbedingt ein nasses Schwämmchen haben, um VOR dem Löten ggf. oxidiertes Zinn oder anderen Unrat von der Spitze des Lötkolbens abwischen zu können. Hierbei nach dem Abwischen gleich löten, damit die Spitze immer wieder frisch verzinnt wird. Wer nach dem Löten abwischt und den Lötkolben anschließend eine Zeit lang liegen läßt, hat möglicherweise hinterher ein Problem, die Spitze wieder richtig zu verzinnen.

Für das Bestücken hat sich die hier aufgezeigte Reihenfolge sehr bewährt. Zum einen wird durch diese Reihenfolge das Löten der Bauteile vereinfacht und andererseits kann man hierdurch mögliche Fehler frühzeitig und mit geringem Aufwand erkennen und abstellen.

Als erstes wird die Prozessorplatine fertiggestellt. Die SMD-Widerstände sind hier als erstes dran. So kann man die Platine noch flach auf den Tisch legen und nichts verrutscht. Sie haben dreistelliege Zahlen aufgedruckt. Wer sicher gehen will, mißt vor dem Verlöten mit dem Meßgerät nach.

Die SMD Wiederstände sind die unempfindlichsten Bauteile. Hitze und elektrostatische Aufladung stecken sie locker weg. Es ist auch egal, wie man sie auf die Platine auflötet = keine bestimmte Polung und Beschriftung kann oben oder unten auf der Platine liegen.

Die zwei 22 k Widerstände sollten zum IC-Sockel hin jetzt noch nicht verlötet werden, um den Sockel später leichter einsetzen zu können. Ebenso der 22 k Wiederstand am Lötauge des Trimmers.

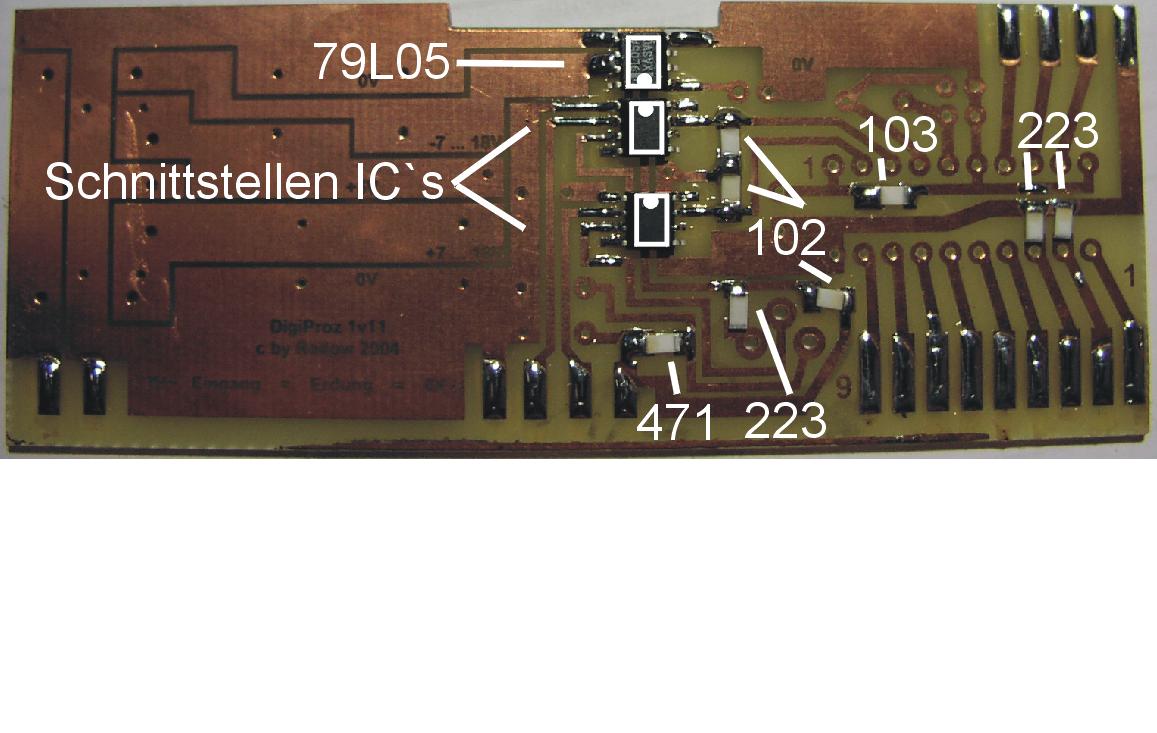

Als nächstes sind der –5V Spannungswandler 79L05 und die Schnittstellen IC´s für die Signalaufbereitung zu verlöten. Sie liegen beide im SO8 Gehäuse vor. Also ein SMD Gehäuse mit je 4 Beinchen oben und unten. Bitte die SMD wie auf dem Bild gezeigt plazieren und verlöten. Hier kommt es jetzt auf die Ausrichtung = Polung an. Der Spannungswandler liegt anders herum als die beiden Schnittstellen IC`s, die beide in gleicher Orientierung liegen. Es werden nicht alle Anschlüsse benötigt. Dort fehlen dann die Leiterbahnen.

Folgende SMD Widerstände werden eingesetzt:

1 Stück 470 Ohm = 471

3 Stück 1.000 Ohm = 1 kOhm = 102

1 Stück 10.000 Ohm = 10 kOhm = 103

3 Stück 22.000 Ohm = 22 kOhm = 223 oder auch 2202

Die Ausrichtung der S08 Gehäuse zu den Leiterbahnen ist etwas kniffelig. Schiebt man sie auf der Leiterbahn etwas zu weit nach links oder rechts, können die Beinchen eventuell einen Kurzschluß zu den unter dem SMD verlaufenden Leiterbahnen verursachen. Man kann hier zunächst nur ein Beinchen verlöten und anschließend die Positionierung unter der Lupe überprüfen. Stimmt alles, lötet man weiter. Wenn etwas nicht stimmt, so kann man die eine Lötung noch einmal leicht lösen.

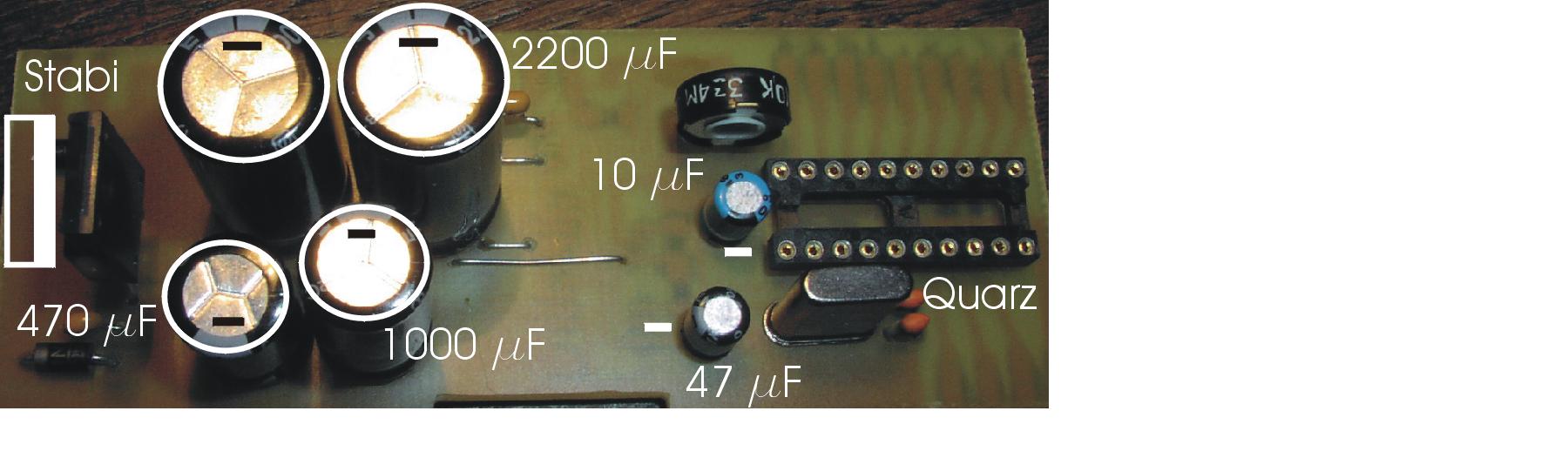

Nun kommen auf die Prozessorplatine nur noch gewöhnliche Bauteile. Ich gehe dabei in folgender Reihenfolge vor:

Verzinnen

aller späteren Anschlußbahnen

– Vermeidung der

Oxidation durch Handschweiß etc.

Draht-Brücken – Kurzschlußgefahr durch gegenseitiges Berühren der Drähte!

Dioden - Polung an Hand des weißen Striches beachten!

IC-Sockel

– Polung an Hand der Kerbe beachten

- Jetzt auch die

zwei 22 k SMD-Widerstände mit verlöten

33 pF Keramikkondensatoren – keine Polung (Ausssehen kann vom Foto abweichen)

0,1 F Entstörkondensatoren – keine Polung

Nacheinander

die kleinen und die großen Kondensatoren

- Polung an

hand der weißen bzw schwarzen Striche (= Minus) beachten!!

10 k Trimmpoti – keine Polung

+5

Volt Stabi – Polung an Hand der Gehäuseform

bestimmen!

- Beschriftung zeigt nach links bzw nach außen,

- Kühlkörper wird falls nötig zwischen Stabi und

Kondensator befestigt

Quarz

– keine Polung

- Achtung der Quarz ist als einziges Element

bruchempfindlich. Bitte nicht fallen lassen!

- Sollten Sie in

Ihrem Bausatz einen SMD-Quarz finden, so biegen Sie bitte die

Beinchen

vorsichtig nach unten und verlöten den Quarz dann

wie gewohnt.

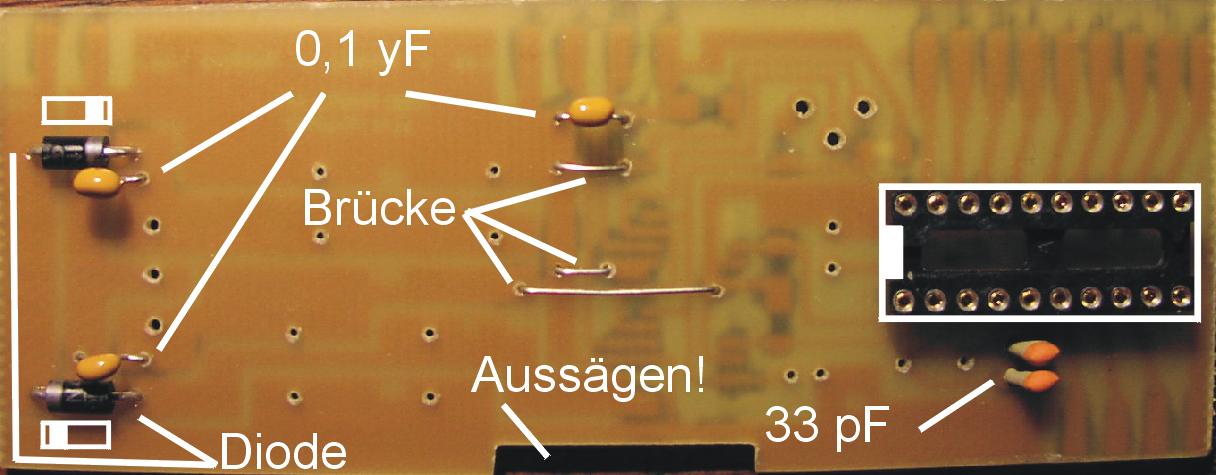

Jetzt kann die Betriebsspannung das erste Mal an die Platine angeschlossen werden. Da für die Signalaufbereitung +5 Volt, 0 Volt und – 5 Volt benötigt werden, müssen diese Spannungen auf der Platine erzeugt werden. Das geht am einfachsten aus einer Wechselspannung. Man kann dann auch jedes handelsübliche Netzteil aus der Grabbelkiste verwenden. Eine Wechselspannung von 7 Volt reicht dazu aus. Billige 6 Volt Netzteile erreichen diese Spannung durchaus. Bei 7 Volt benötigt man noch keinen Kühlkörper auf dem +5 Volt Spannungsstabi. Solange das Ding noch anzufassen geht, überlebt das auch der Stabi. Auf der Platine ist jedoch genug Platz, um je nach Bedarf z.B. einen um die Kondensatoren gewinkelten Kühlkörper aus Aluprofil anzubringen. Ich habe Ihnen einen vollisolierten Stabi mit in den Bausatz getan. Er hat den Vorteil, daß der auf ihm montierte Kühlkörper potentialfrei bleibt. Dadurch werden Zerstörungen der Schaltung durch Kurzschlüsse über den Kühlkörper vermieden – passiert sonst gerne beim Gehäuseeinbau mit fliegenden Leitungen...

Manchmal ist es schwer, günstige Wechselstromnetzteile zu bekommen. Findet man Gleichspannungsnetzteile die geschraubt sind, so kann man leicht die integrierten Dioden und ggf. Kondensatoren entfernen. Dies ist meist billiger und weniger aufwendig, als wenn man sich ein Netzteil aus Gehäuse, Kabel und Trafo selber baut. Natürlich kann man als richtiger Löter auch einen entsprechenden Trafo mit Netzleitung und Schalter mit in das Anzeigengehäuse integrieren. Ich rate hiervon jedoch ab, da es doch leicht mal zu unschönen Kurzschlüssen und Überspannungen an Mensch und Maschine kommen kann...

Die Spannungszuleitungen zur Prozessorplatine werden an die Leiterbahnen 14 und 15 angeschlossen. Da es sich ja um Wechselspannung handelt, muß nicht auf die Polung geachtet werden.

Verwendet man mehrere Module an einer Fräse, z.B.für X,Y und Z Achse, so müssen dann unbedingt alle Module nach gleichem Schema verdrahtet werden. Also die Leiterbahn 14 aller Module miteinander verbinden und die 15ner genau so!

Für die folgenden Messungen und den Aufbau der Anzeigeplatine sollte hier jetzt schon mal ein provisorischer Schalter in die Zuleitung 15 gelötet werden (es geht natürlich auch ein 2-poliger Schalter).

Nach Einschalten der Versorgungsspannung sollte die Spannungsaufbereitung vom Eingang aus beginnend überprüft werde. Dabei sollte laufend geprüft werden, daß sich auch zwischenzeitlich kein Bauteil erwärmt. Dies würde dann auf eine fehlerhafte Lötung oder Kurzschlüsse im System hinweisen. Zum Messen schaltet man ein Multimeter mit Minus fest an die Minusleitung (14) der Platine an. Nun mit dem Meßtaster die auf die Platine aufgedruckten Spannungen in folgender Reihenfolge überprüfen:

Eingang 14 und 15 vor den Dioden

+7 bis 18 Volt Wechselspannung an den 2200 F Kondensatoren

+5 Volt hinter dem großen Stabi

–7 bis -18 Volt Wechselspannung an dem 1000 F Kondensator

–5 Volt hinter dem SMD-Stabi bzw am Minuspol des 47 F Kondensators

–1,6 Volt Versorgungsspannung für den Meßschieber

Die Werte a, b und d hängen vom Netzteil ab. Die Werte +5 Volt, -5 Volt und 1,6 Volt sollten relativ genau stimmen. Ansonsten muß man die Verlötung der beteiligten Bauteile überprüfen. Dabei immer wieder auf mögliche Überhitzungen achten – diese deuten auf einen Kurzschluß oder eine falsche Polung hin. Bauteildefekte sind zunächst eher nicht zu vermuten. Liegen diese Spannungen richtig an, kann der Prozessor nach Spannungsabschaltung in den IC-Sockel eingesetzt werden. Vor dem Einsetzen die Spannung ausschalten und warten, bis die Kondensatoren entladen sind (ggf. etwas nachhelfen...). Es kann sonst zu zerstörerischen Überspannungen an Bauteilen kommen, oder zu Kurzschlüssen, wenn man mit dem Lötkolben mehrere Leiterbahnen überbrückt! Bitte jetzt noch einmal die +5 Volt Spannung überprüfen. Damit ist die Prozessorplatine fertig bestückt.

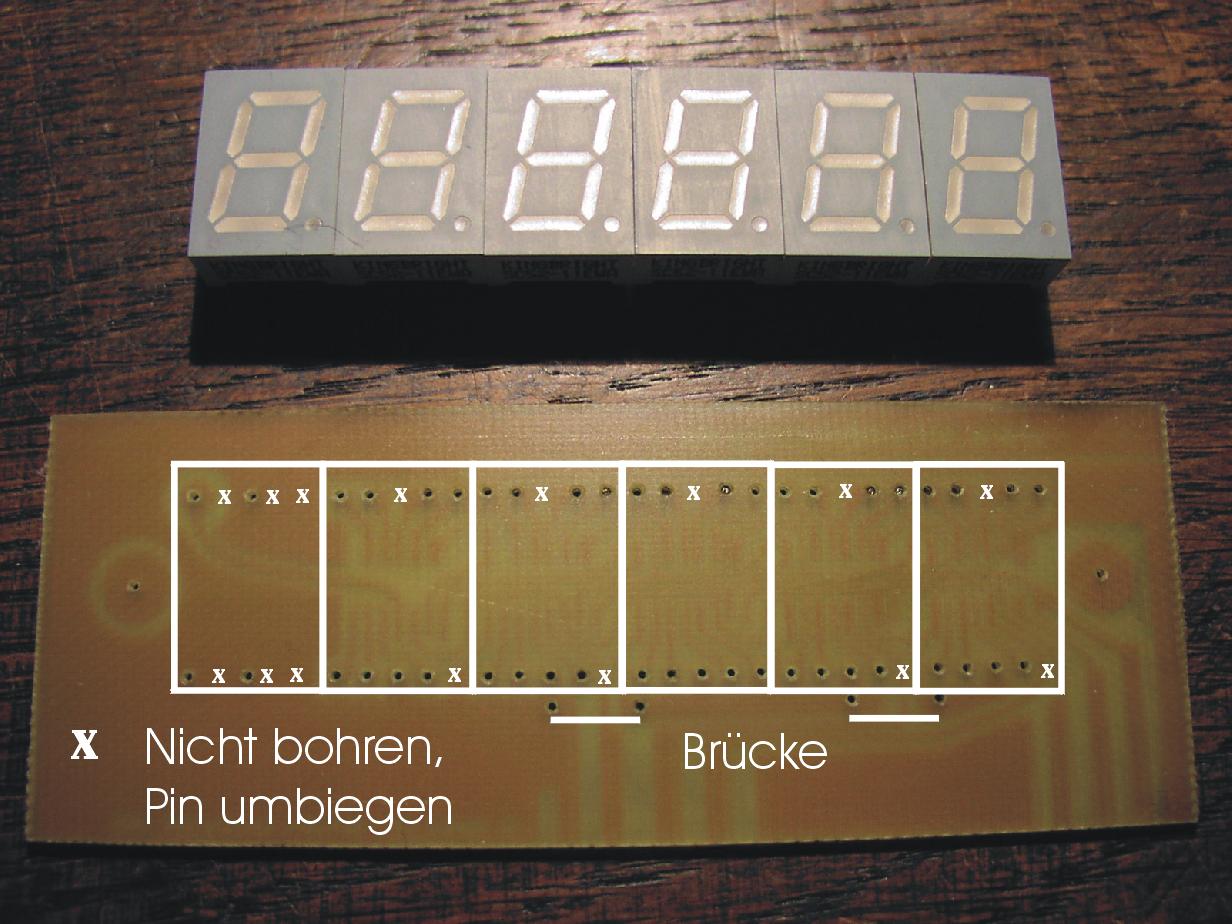

Bestückung der Anzeigeplatine

Auf der Anzeigenplatine geht es etwas enger zu. Erst einmal sind von oben die zwei Drahtbrücken zu verlöten. Unkritisch ist auch das Bestücken mit den 7-Segmentanzeigen. Da nicht alle Anschlüsse der Anzeigen genutzt werden, wurde dieser Platz zu Gunsten des Layouts verwendet. Der mittlere Pin oben ist eine zusätzliche „Erde“. Der Pin unten steuert den Punkt an und wird daher nur bei der Anzeige mit Kommastelle benötigt. Anhand des Bohrmusters erkennen Sie schließlich, welche Beinchen der Anzeigen nach hinten flach umgebogen werden müssen. Auf dem Foto sind diese Stellen mit einem X markiert. Das linke Element zeigt nur das „Minus“. Hier kann man soviele Beinchen verlöten, wie man lustig ist.

Bitte jetzt alle Anzeigenpins auf der Rückseite sorgfältig verlöten. Dabei keine Brücken zwischen den doch recht engen Leiterbahnen fabrizieren! Zur Kontrolle kann man die Platine gegen das Licht halten. Beim Verlöten sollte man für die spätere Montage auch darauf achten, daß sich die Platine nicht zu sehr durchbiegt. Beim Löten bringt man einseitig Wärme in die Leiterplatte. Somit dehnt sie sich dort aus und biegt sich. Erkaltet das Lötzinn, kann diese Form ggf. festgehalten werden. Dies Problem ist zwar nicht dramatisch, aber unschön.

Die Löcher links und recht neben den 7-Segmentanzeigen können zur Verschraubung des Moduls verwendet werden und auf den entsprechenden Durchmesser aufgebohrt werden. Bei Conrad Elektronic gibt es eine passende Blende mit roter Scheibe und schwarzem Rahmen, dessen integrierte Schrauben genau in diese Löcher passen.

Nun kommt die etwas kinffeliege bestückung mit den Treiber-IC's. Ich rate dringend dazu, jedes IC einzeln zu verlöten und anschließend gleich zu überprüfen. Lötet man alle IC's auf und macht dann erst einen Test, ist die Fehlersuche nahezu unmöglich. Geht man schrittweise vor, ist man ja immer sicher, daß nur das gerade verlötete IC den Fehler verursacht haben kann.

Bitte zuerst die Anzeigeplatine und die Prozessorplatine mit ca. 15- 30 cm langen Kabeln verbinden. Man muß 5 Leiterbahnen nach unten stehendem Schema verbinden. Auf der Grafik sieht man oben die Prozessorplatine und unten die Anzeigeplatine. Das Verbindungsschema kann man sich auch leicht selber herleiten, wenn man die Leiterplatten mal in der später zu verlötenden Position aneinander hält.

Für die 0 Volt auf der Anzeigeplatine nicht die Fläche direkt neben den anderen Leitungen verwenden, die hängt jetzt noch in der „Luft“. Bitte daher die unten markierte Fläche ganz recht verwenden.

Nun kann das erste IC ganz links aufgelötet werden. Diese IC steuert die letzte Stelle der Anzeige an (rechts vom Komma). Wie auf dem Bild gezeigt, wird der 2. Pin von rechts oben nicht benötigt. Dieser muß vor dem Aufsetzen unbedingt abgeschnitten oder zumindest nach oben gebogen werden.

Am besten verlötet man zunächst nur die 2 Pins oben links mit der Platine. Sie liegen auf gleichem Potential. Anschließend überprüft man die Position aller Beinchen des ganzen IC`s – am besten mit der Lupe. Wieder muß man darauf achten, daß die Beinchen nicht die unter dem IC durchlaufenden Leiterbahnen berühren!!

Jetzt alle anderen Beinchen verlöten. 2. Pin oben rechts nicht!! mit verlöten!! Bitte jetzt alle Pins auf mögliche Brücken zwischen den doch recht engen Leiterbahnen überprüfen! Zur Kontrolle kann man die Platine wieder gegen das Licht halten.

Anschließend kann die erste Anzeige (letzte Stelle der Anzeige) überprüft werden. Hierzu gibt es ab Programmstand 12/2004 ein Testprogramm. Um dies zu starten, bitte PIN 6 auf der Prozessorplatine vor dem Einschalten dauerhaft mit 0 verbinden Nun die Netzspannung einschalten. Jetzt sollten alle Elemente der 7-Segmentanzeige nacheinander aufleuchten und anschließend eine 0. Leuchtet jeweils nur ein Element auf, stimmt alles.

Fehlersuche an Anzeigeplatine

Leuchten manchmal 2 Segmente gleichzeitig auf, haben Sie eine Lötbrücke fabriziert. Fehlt ein Segment, so haben Sie entweder eine kate Lötstelle hergestellt, oder eins der Bauteile zerstört.

Um bei Ausfall eines Segments zu überprüfen, ob die 7-Segmentanzeige oder das Treiber-IC defekt ist, einfach die Leiterbahn zwischen dem betreffenden Segment und dem IC mit einem Cuttermesser vorsichtig durchtrennen. Nun zunächst mit einem Drahtende das abgetrennte Segment mit einem beliebigem anderen Segemntanschluß verbinden – der Treiber schafft auch zwei Segmente. Leuchtet das vorher dunkle Segment nun, müssen Sie das Treiber-IC auf Kurzschlüsse überprüfen oder zu Not auswechseln.Leuchtet das Segment nicht, schließen Sie bitte eine der beiliegenden Leuchtdioden an den abgetrennten IC-Ausgang (ohne Vorwiederstand – Polung ausprobieren). Leuchtet diese Diode im richtigen Rythmus, müssen sie die 7-Segmentanzeige überprüfen oder ggf. austauschen. Anschließend die aufgetrennte Leiterbahn mit einem kleinen Drahtende wieder schließen.

Vor dem Weiterlöten unbedingt die Spannung ausschalten und warten, bis die Kondensatoren entladen sind (ggf. etwas nachhelfen...). Es kann sonst zu zerstörerischen Überspannungen an Bauteilen kommen, oder zu Kurzschlüssen, wenn man mit dem Lötkolben mehrere Leiterbahnen überbrückt!

Nun kommen nach gleicher Weise die anderen 4 IC's dran (von links nach rechts!). Beim 4. und 5. IC (die beiden rechten auf diesem Bild) muß das Beinchen nicht umgebogen oder abgeschnitten werden, da hier keine Beinchen unter durch laufen.

Bitte wirklich immer ein IC nach dem anderen anlöten und anschließend gleich testen – auch wenn es bei den ersten gleich gut klappt, kann doch immer mal ein Fehler passieren – ich spreche da aus Erfahrung...

Die Anzeige wechselt ohne die Erdung des Pins 6 nach dem Anschalten in die folgenden Zustände.

Nach jedem angelöteten IC sollte überprüft werden, ob alle Elemente der 7-Segmentanzeigen auch genau diesem Muster entsprechen – oder eben dem oben beschriebenem Testmuster. Wird ein Element zuviel oder zuwenig angezeigt, stimmt etwas mit Ihrer Lötung nicht!

Im letzten Anzeigebild (no.Si) muß der Punkt an der Kommastelle blinken. Blinkt der Punkt nicht, sind aber alle Leitungen/Lötungen auf der Anzeigeplatine OK, so stimmt etwas auf der Prozessorplatine nicht!!

Das Blinken signalisiert, daß auf den Anschluß eines Meßschiebers gewartet wird. Natürlich kann man auch schon beim Test des 1. IC's einen Meßschieber anschließen und dann alle Zahlen von 0 bis 9 durch Veschieben des Schiebers durchprobieren und diesen Vorgagn für jedes IC wiederholen.

Hat man den Meßschieber angeschlossen und es blinkt dann nicht mehr (hat aber vorher geblinkt), sollte man das Poti zunächst in seine Mittelstellung bringen. Blinkt der Punkt immer noch nicht, so anschließend noch mal vorsichtig in beide Richtungen drehen, bis es funktioniert.

Zum Abschluß der Arbeiten kann die Anzeigeplatine direkt mit der Prozessorplatine verlötet werden. Baut man gleichzeitig mehrere Anzeigen, sollte man mit dem Verlöten warten bis alle Anzeigen funktionieren. Hat man ein Problem, kann man dann noch einmal einen Komponententausch durchführen, also mal die Anzeigenplatine des einen Bausatzes mit der Prozessorplatine des anderen probieren und umgekehrt.

Bitte sorgfältig die 4 Leiterbahnen ganz links (von hinten gesehen, wie auf dem folgenden Bild) zueinander ausrichten. Dazu die Platinen im rechten Winkel zueinander halten und mit einem Lötpunkt verbinden. Jetzt noch einmal alles ausrichten und mit weiteren Lötpunkten Stabilität in die Konstruktion bringen. Dabei aber unbedingt die Trennung der 4 Leiterbahnen untereinander aufrecht erhalten!!

Die drei mittleren Ausgänge (16, 17, 18) für die Positionsleuchtdioden sind natürlich frei zu halten!! Hierzu hatten Sie ja extra die Prozessorplatine an dieser Stelle ausgefeilt.

Nun kann die Inbetriebnahme nach der PDF-Datei aus dem Internet durchgeführt werden.

Meßschieber:

Pin 13, 12, 11 (Betriebsnotwendig), Pin 10 (Optional)

Meßschieber:

Pin 13, 12, 11 (Betriebsnotwendig), Pin 10 (Optional)

Über diese vier Pins wird der Meßschieber angeschlossen. Die Belegung ist analog des Steckers des Fertiggerätes (vergl. Bild 2). Pin 13 führt 0V und Pin 10 gibt -1,55 Volt als alternative Versorgungsspannung für den Meßschieber aus. Wenn z.B. aus Datensicherheit oder unerwünschten Störeinflüssen weiterhin mit der Meßschieberbatterie gearbeitet werden soll, bleibt dieser Anschluß frei.

Pin 13: 0 Volt = , gleichzeitig Erdung

Pin 12: Daten

Pin 11: Takt

Pin 10: -1,55 Volt =

Wenn Sie Pin 12 über einen Drucktaster mit 0 Volt verbinden, gleicht dieser der 0.00 Taste am Meßschieber.

Wenn Sie zusätzlich Pin 11 über einen Drucktaster mit 0 Volt verbinden, können Sie einige Meßschieber durch mehrmaliges wechselseitiges Erden der Leitungen 11 und 12 zu einer schnellen Datenübertragung überreden...

Speichertasten: Pin 2 bis 5 (Optional)

Diese Pins werden für die Meßwertspeicherfunktion verwendet (vergl. Bild 5). Jeder Pin wird dazu über einen Taster (beim Drücken schließend) mit 0 Volt verbunden. Die Taster brauchen keine besonderen elektrischen Eigenschaften zu erfüllen, so daß sie beliebig nach gewünschter Farbe und Größe ausgewählt werden können. Die Kontakte sind programmintern entprellt.

Pin 2: Weiter / nächste Position

Pin 3: Position 1

Pin 4: Position 2

Pin 5: Position 3

Vorzeichen und Durchmesser: Pin 8, 7 (Optional)

Die Grundeinstellung für die Einbaurichtung und für das Meßwertverdoppeln wird im Betrieb gewöhnlich nicht verändert. Diese Pins werden daher je nach Notwendigkeit dauerhaft mit 0 Volt verbunden oder offen gelassen (vergl. Bild 4)

Pin 8: Vorzeichenwechsel

Pin 7: Meßwertverdoppelung

Vorschubautomatik: Pin 9, 6, 1 (Optional)

Die Vorschubautomatik kann nur über eine Zusatzelektronik angesteuert werden. Aufbau und Funktion können bei Bedarf erfragt werden.

Pin 9: Eingang: 0 Volt links/rechts

Pin 6: Eingang: 0 Volt Automatik EIN

Pin 1: Ausgang: +5 Volt für Transistor

Seite