Mit dem Probeaufbau im Kofferraum traute ich mich Ende 2012 in die Gießerei. An diesem Modell konnte ich dem Gießer gut die Lage aller Einzelteile und den Zusammenbau erklären. Das wäre nur mit einem Stapel Papier in der Hand sicherlich schwieriger gewesen. Da ich den Grundaufbau des Zylinders mit ihm vorab bereits mehrfach besprochen hatte, sah er nun mit den guten Modellen und Kernkästen keine unüberwindlichen Probleme für den Abguss.

Kurze Zeit später konnte ich den ersten ca. 22 kg schweren Zylinder aus Grauguss in den Händen halten.

Äußerlich machte der Dampfzylinder einen guten Eindruck - doch das Problem steckte im Inneren. Die einfache Probe mit drucklosem Wasser ergab, dass eine oder mehrere Trennwände im Zylinderinneren nicht dicht sein konnten.

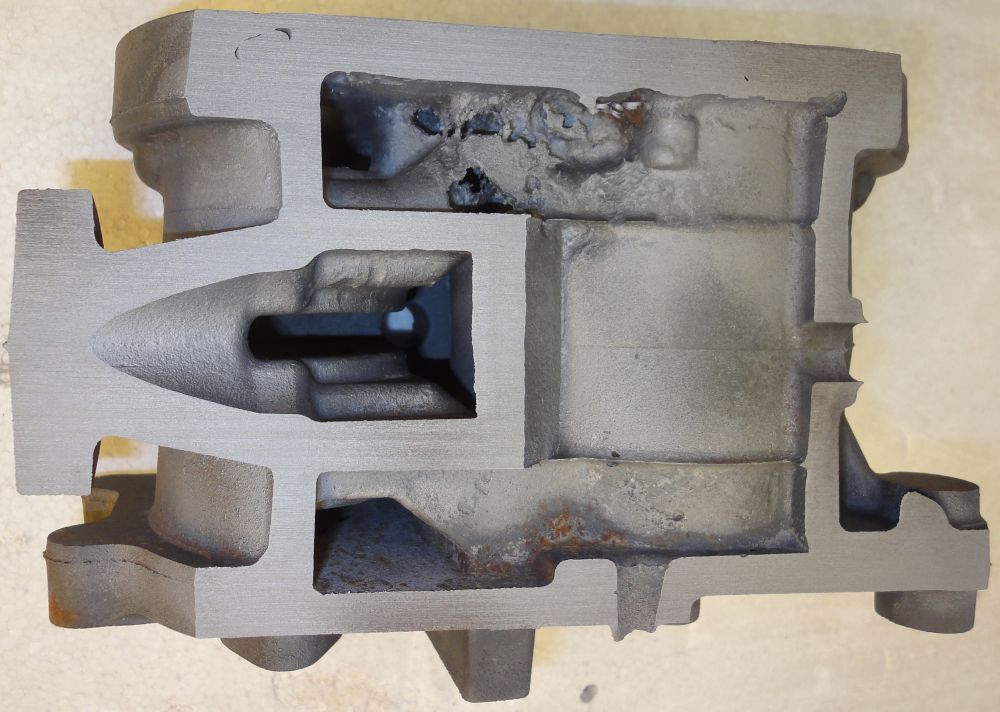

So kam es dann zu diesem Querschnitt durch den Zylinder, der alles enthüllte. Der große Kern des Receivers in der Mitte war für sein Volumen nicht ausreichend entlüftet gewesen. Die sich bildenden Gase suchten sich daher einen Weg durch andere Kanäle und hinterließen bei der Erstarrung diese Löcher in den Zylinderwänden

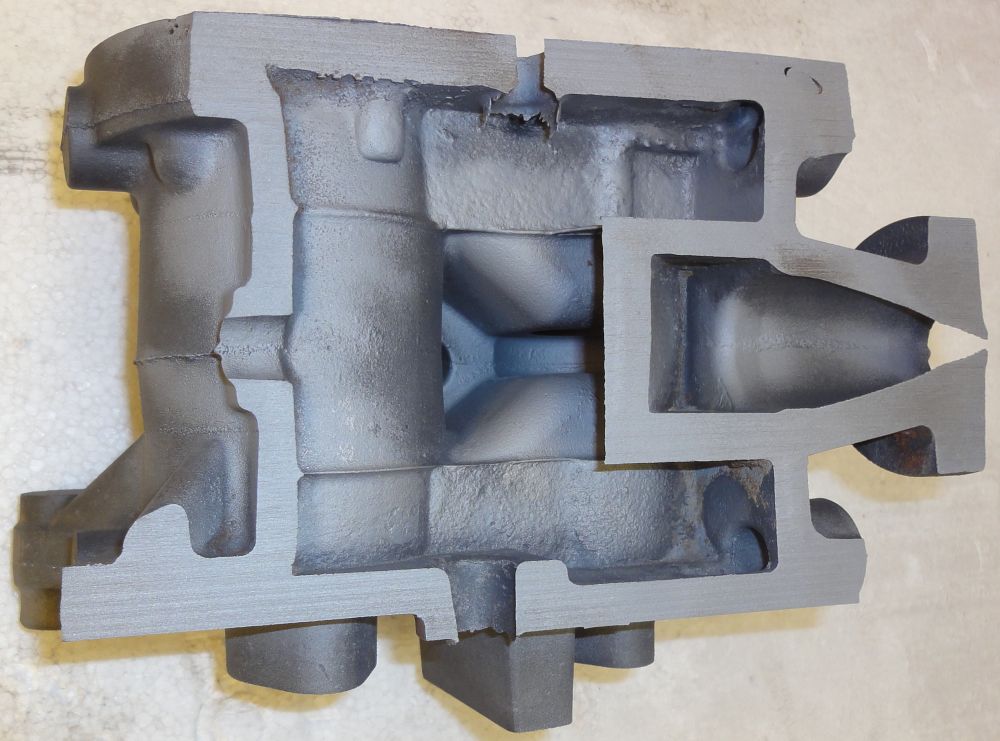

Die andere Zylinderseite war dagegen einwandfrei ausgebildet. Dieser Schnitt zeigt rechts den Abdampfflansch. In der Mitte den Receiver, durch den man in den Abdampfschlitz des Hochdruckrundschiebers schaut. Die Rundung links bildet den Hochdruckzylinder. Gut sind auch die äußere Verrippung - links, der Anguss für die Stopfbuchsenbrille - links unten - und für die Verschraubung der Schieberbahn - unten mitte - zu identifizieren.

Die nächsten zwei Abgüsse waren dann perfekt. Hier bei der inneren Prüfung mit dem Endoskop.

Die Geometrieprüfung mit einem 3D Messarm bestäigte einen sauberen Formaufbau durch die Gießerei. Die unbearbeiteten Deckel- und Bodenflächen wiesen eine Ebenheit von besser 0,3 mm auf. Die Parallelität dieser Flächen zueinander war besser als 0,5 mm. Für einen Sandguss mit 4 Formkästen und einem 6-teiligen Modell sind dies recht gute Werte!